Selektiv Lazer Melting (SLM)

Selektiv lasersmältning eller metallpulverbäddssmältning är en 3D -utskriftsprocess som producerar fasta föremål som använder en termisk källa för att framkalla fusion mellan metallpulverpartiklar ett lager i taget.

De flesta Powder Bed Fusion -tekniker använder mekanismer för tillsats av pulver när objektet konstrueras, vilket resulterar i att den sista komponenten innesluts i metallpulvret. De viktigaste variationerna i metallpulverbäddsfusionstekniker kommer från användning av olika energikällor; lasrar eller elektronstrålar.

Typer av 3D -utskriftsteknik: Direct Metal Laser Sintering (DMLS); Selektiv lasersmältning (SLM); Elektronstrålesmältning (EBM).

Material: Metallpulver: aluminium, rostfritt stål, titan.

Dimensionell noggrannhet: ± 0,1 mm.

Vanliga tillämpningar: Funktionella metalldelar (flyg och bil); Medicinsk; Dental.

Styrkor: Starkaste, funktionella delar; Komplexa geometrier.

Svagheter: Små byggstorlekar; Högsta prispunkt av all teknik.

Selektiv Lazer Melting (SLM)

Selektiv lasersmältning eller metallpulverbäddssmältning är en 3D -utskriftsprocess som producerar fasta föremål som använder en termisk källa för att framkalla fusion mellan metallpulverpartiklar ett lager i taget.

De flesta Powder Bed Fusion -tekniker använder mekanismer för tillsats av pulver när objektet konstrueras, vilket resulterar i att den sista komponenten innesluts i metallpulvret. De viktigaste variationerna i metallpulverbäddsfusionstekniker kommer från användning av olika energikällor; lasrar eller elektronstrålar.

Typer av 3D -utskriftsteknik: Direct Metal Laser Sintering (DMLS); Selektiv lasersmältning (SLM); Elektronstrålesmältning (EBM).

Material: Metallpulver: aluminium, rostfritt stål, titan.

Dimensionell noggrannhet: ± 0,1 mm.

Vanliga tillämpningar: Funktionella metalldelar (flyg och bil); Medicinsk; Dental.

Styrkor: Starkaste, funktionella delar; Komplexa geometrier.

Svagheter: Små byggstorlekar; Högsta prispunkt av all teknik.

Selektiv Lazer Melting (SLM)

Selektiv lasersmältning eller metallpulverbäddssmältning är en 3D -utskriftsprocess som producerar fasta föremål som använder en termisk källa för att framkalla fusion mellan metallpulverpartiklar ett lager i taget.

De flesta Powder Bed Fusion -tekniker använder mekanismer för tillsats av pulver när objektet konstrueras, vilket resulterar i att den sista komponenten innesluts i metallpulvret. De viktigaste variationerna i metallpulverbäddsfusionstekniker kommer från användning av olika energikällor; lasrar eller elektronstrålar.

Typer av 3D -utskriftsteknik: Direct Metal Laser Sintering (DMLS); Selektiv lasersmältning (SLM); Elektronstrålesmältning (EBM).

Material: Metallpulver: aluminium, rostfritt stål, titan.

Dimensionell noggrannhet: ± 0,1 mm.

Vanliga tillämpningar: Funktionella metalldelar (flyg och bil); Medicinsk; Dental.

Styrkor: Starkaste, funktionella delar; Komplexa geometrier.

Svagheter: Små byggstorlekar; Högsta prispunkt av all teknik.

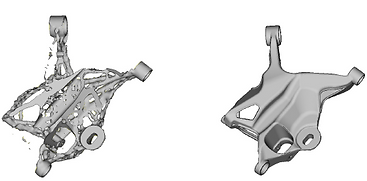

STRUKTURAL OPTIMERING

Den utvecklande tekniken CAE (Computer-Aided Engineering) och tillverkning har ersatt det traditionella designparadigmet. Skiftet mot simulering och analys har gjort att vi kan uppnå olika design- och tillverkningsmål. Olika CAE -tekniker som topologioptimering, formoptimering, parametrisk optimering och design av rymdutforskning används numera för strukturoptimering.

Designmålen som kan uppnås genom strukturell optimering är:

Lätt design

Minskning av stress över en lokal region

Överensstämmelse med olika gränsvillkor.

Minskning av komponentfel

Minskning av materialanvändning

Den strukturella designoptimeringen kan kategoriseras i tre kategorier i stort.

1. STORLEK:

I ett typiskt dimensioneringsproblem kan målet vara att hitta den optimala tjockleksfördelningen för en linjärt elastisk platta eller det optimala elementområdet i en fackverkskonstruktion.

2. FORM:

Formoptimering görs för att minska påfrestningarna över en lokal region samtidigt som alla gränsvillkor och belastningar uppfylls. Optimitetskriteriemetoden kan användas för att uppnå formoptimering. Algoritmen försöker upprätthålla spänningshomogenitet över en region och ändra fysiska element i strukturen för att minska spänningskoncentrationen.

3. TOPOLOGI OPTIMERING:

Topologioptimeringstekniker bestämmer den optimala materialfördelningen i ett visst designutrymme som uppfyller alla gränsvillkor och belastningsbegränsningar. Det finns olika matematiska modeller som Solid Isotropic Material with Penalization (SIMP), Evolutionär strukturoptimering (ESO), Bi-riktad evolutionär strukturoptimering (BESO), etc. Den vanligaste metoden är SIMP, den försöker maximera styvheten i en given mängd material. Fördelen med att använda styvhet är att den kan representeras som skalär kvantitet och därmed öka beräkningseffektiviteten.