選択的レーザー溶融(SLM)

選択的レーザー溶融または金属粉末床融合は、熱源を使用して金属粉末粒子間の融合を一度に1層ずつ誘導し、固体オブジェクトを生成する3D印刷プロセスです。

ほとんどのPowderBed Fusionテクノロジーは、オブジェクトの構築時に粉末を追加するメカニズムを採用しているため、最終的なコンポーネントが金属粉末に包まれます。金属粉末床融合技術の主なバリエーションは、さまざまなエネルギー源の使用に由来します。レーザーまたは電子ビーム。

3D印刷技術の種類: 直接金属レーザー焼結(DMLS);選択的レーザー溶融(SLM);電子ビーム溶解(EBM)。

材料: 金属粉末:アルミニウム、ステンレス鋼、チタン。

寸法精度: ±0.1mm。

一般的なアプリケーション: 機能性金属部品(航空宇宙および自動車);医学;歯科。

強み: 最強の機能部品。複雑な形状。

弱点: 小さいビルドサイズ。すべてのテクノロジーの中で最も高い価格。

選択的レーザー溶融(SLM)

選択的レーザー溶融または金属粉末床融合は、熱源を使用して金属粉末粒子間の融合を一度に1層ずつ誘導し、固体オブジェクトを生成する3D印刷プロセスです。

ほとんどのPowderBed Fusionテクノロジーは、オブジェクトの構築時に粉末を追加するメカニズムを採用しているため、最終的なコンポーネントが金属粉末に包まれます。金属粉末床融合技術の主なバリエーションは、さまざまなエネルギー源の使用に由来します。レーザーまたは電子ビーム。

3D印刷技術の種類: 直接金属レーザー焼結(DMLS);選択的レーザー溶融(SLM);電子ビーム溶解(EBM)。

材料: 金属粉末:アルミニウム、ステンレス鋼、チタン。

寸法精度: ±0.1mm。

一般的なアプリケーション: 機能性金属部品(航空宇宙および自動車);医学;歯科。

強み: 最強の機能部品。複雑な形状。

弱点: 小さいビルドサイズ。すべてのテクノロジーの中で最も高い価格。

選択的レーザー溶融(SLM)

選択的レーザー溶融または金属粉末床融合は、熱源を使用して金属粉末粒子間の融合を一度に1層ずつ誘導し、固体オブジェクトを生成する3D印刷プロセスです。

ほとんどのPowderBed Fusionテクノロジーは、オブジェクトの構築時に粉末を追加するメカニズムを採用しているため、最終的なコンポーネントが金属粉末に包まれます。金属粉末床融合技術の主なバリエーションは、さまざまなエネルギー源の使用に由来します。レーザーまたは電子ビーム。

3D印刷技術の種類: 直接金属レーザー焼結(DMLS);選択的レーザー溶融(SLM);電子ビーム溶解(EBM)。

材料: 金属粉末:アルミニウム、ステンレス鋼、チタン。

寸法精度: ±0.1mm。

一般的なアプリケーション: 機能性金属部品(航空宇宙および自動車);医学;歯科。

強み: 最強の機能部品。複雑な形状。

弱点: 小さいビルドサイズ。すべてのテクノロジーの中で最も高い価格。

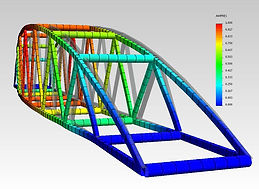

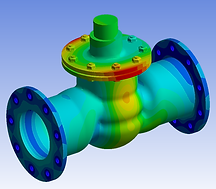

有限要素解析(FEA)

Forcystは、コンセプトの設計と承認が完了したら、問題ステートメントを作成して境界条件を設定し、有限要素解析を実行して、設計された製品のパフォーマンスと故障モードを検証する方法を開発しました。

この分析方法は、設計された基準を検証して、過剰なエンジニアリングを最小限に抑えるために使用されます。 2種類のFE分析を実行します。 静的および線形。

静的解析では、基本的に内部効果、振動、衝撃はゼロですが、線形解析では、線形ジオメトリ、材料、接触がゼロです。

FEAは、FORCYSTチームが製品の開発に使用するCFDを含むソフトウェアを介して実行されます。 FE分析はプロジェクトにコストを追加しますが、不必要に過剰に設計された、または設計が不十分なプロトタイピングの時間を節約します。

設計プロセス中にFEAを実装する利点は、製品を実際の材料特性でテストまたは分析できることです。したがって、このアプローチは、プロジェクトの時間とコストを削減するのに役立ちます。

FORCYSTは、故障モードおよび影響分析(FMEA)の調査を実行する方法として、有限要素解析も使用します。

現在または計画中のプロジェクトについて話し合いたい場合は、support @ forcyst.comまでご連絡ください。

したがって、有限要素解析は、エンジニアリングのアプローチと方法を通じて設計計算を検証および証明できる方法です。

有限要素解析は大きく次のタイプに分けられます。

-ストレス

-熱の

-振動

-影響

-クラッシュ

-地震